Zarf analizi metal-metal teması nedeniyle tekrar eden darbelerin tespiti için kullanılan bir analiz yöntemidir. Rulman ve dişli arızalarını erken safhada teşhis edebilmek için yaygın şekilde kullanılır. Bu metin, gerçek makine verisi üzerinden zarf analizinin faydasını göstermeyi amaçlamaktadır.

Vurgulanması gereken önemli bir nokta, farklı frekans aralıklarında ve farklı hesaplama teknikleri ile gerçekleştirilen titreşim hızı ve zarf analizi çıktılarının birbirinin alternatifi değil, doğru bir arıza teşhisi için birbirinin tamamlayıcısı olduğudur. Zarf analizi, şaft dönme hızına kıyasla yüksek frekans bandlarında alınan ölçümler ile çoğunlukla rulman ve dişli arızalarının erken safhada tespiti için kullanılırken, titreşim hızı ölçümleri balanssızlık, hizasızlık, gevşeklik ya da ileri seviyede bir rulman ve dişli arızası gibi sorunları tespit etmek için kullanışlıdır.

Zarf Analizinin Çalışma Prensibi

Bilyalı rulman arızası örneği üzerinden giderek zarf analizinin nasıl kullanıldığını özetleyebiliriz. Rulmanın dış bileziğinde, bilyaların geçtiği yüzey zamanla bozulup aşındıkça kuvvetler oluşur. Her bir bilyanın arızalı yüzeyden geçişiyle bu kuvvet tekrarlanır. Oluşan kuvvet, arızanın başlangıç safhasında, makine çalışırken oluşan diğer kuvvetlere kıyasla düşük mertebededir ve ortam gürültüsünün de etkisiyle bilya geçişiyle oluşan bu kuvveti frekans spektrumunda tespit etmek genellikle mümkün olmaz. Bu noktada arızayı erken safhada tespit edebilmek için zarf analiz yöntemi kullanılır.

Bilezik üzerindeki arızalı yüzeyden bilya geçişi esnasında bir fiziksel olay daha meydana gelir: oluşan kuvvetten ötürü rulman kendi doğal frekansında çınlar. Zarf analizi, arızayı tespit edebilmek için makinenin dönme hızının çok üzerindeki bu çınlamayı/titreşimi kullanır. Bu titreşim, makine dönme hızının çok üzerinde olduğu için diğer makine elemanlarının titreşimi ve ortam gürültüsü ile maskelenmez. Rulmandaki çınlama her bir bilyanın arızalı yüzey üzerinden geçmesiyle tekrarlanır. Zarf analizi, arızayı teşhis etmek için titreşim sinyalinde bu tekrarlayan yüksek frekanslı titreşimi yakalar. Çınlamayı tespit edebilmek için hangi frekans bandında analizin yapılacağı kullanıcı tarafından belirlenebilir. Mesela 0,5 kHz – 10 kHz frekans bandı rulman arızaları için zarf analizinde yaygın şekilde kullanılır. Bu bandın dışında bulunan makine titreşimleri ise filtrelenir. Zarf analizinde hız yerine ivme ölçümleri kullanılır. 1 kHz üzeri yüksek frekanslı titreşim sinyallerini ölçmek için ivme hızdan daha uygundur.

Vaka

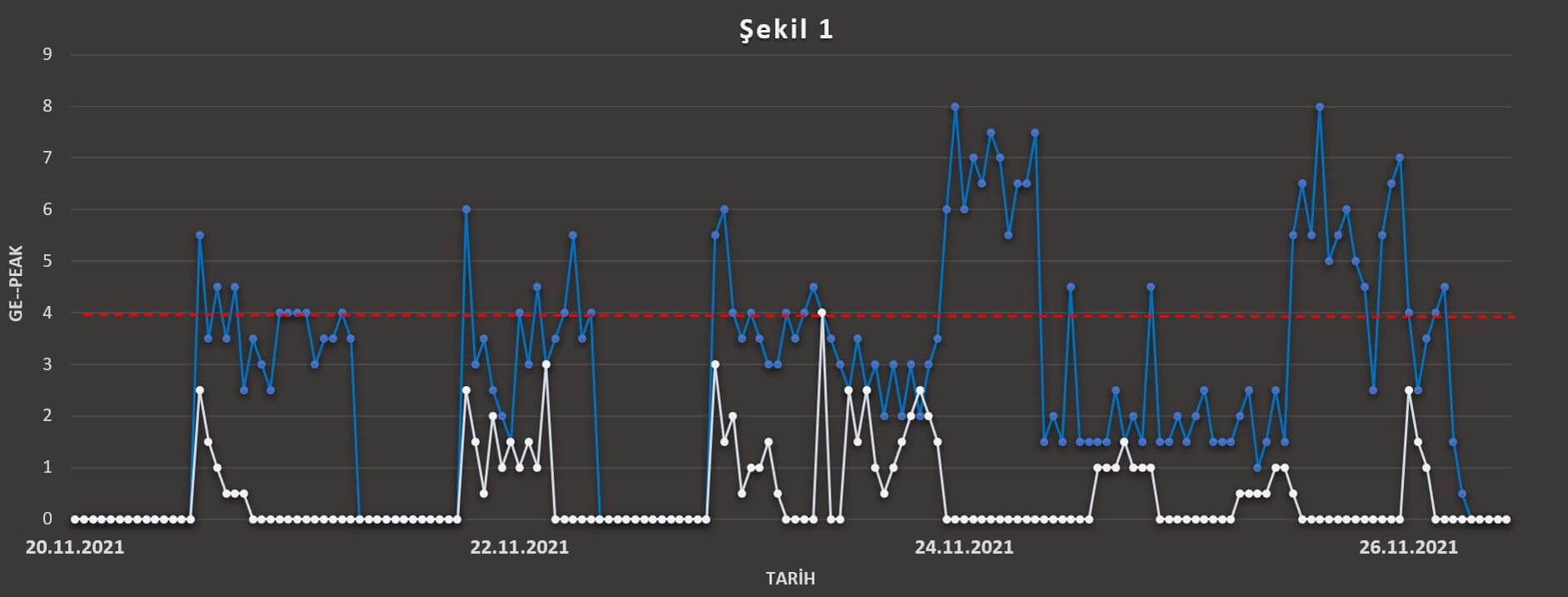

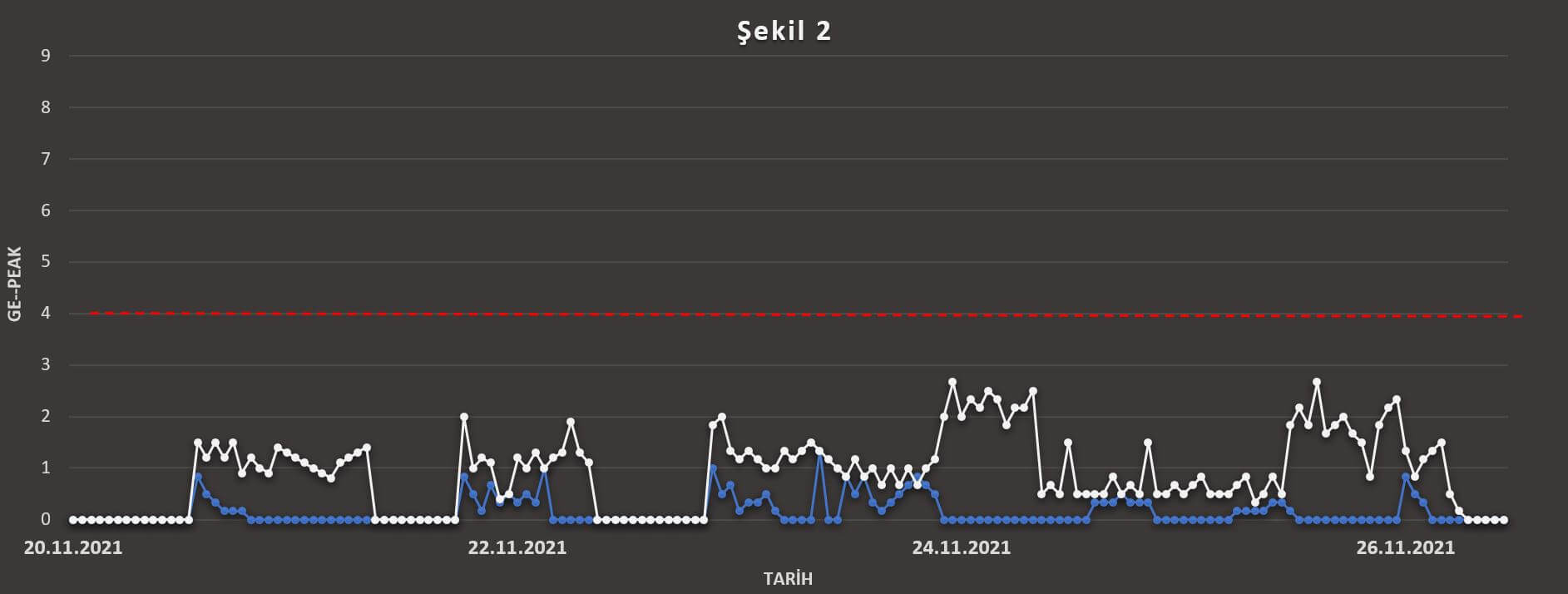

Bu olay Pdmechanics’in online durum izleme ve arıza teşhis hizmeti verdiği bir çimento fabrikasında yaşandı ve zarf analizi ile toplam titreşim hızı ölçüm çıktılarını karşılaştırmak için iyi bir örnek. Titreşim verileri, çimento fabrikasındaki bir fanın 1000 kW gücündeki elektrik motoruna ait. Elektrik motorunun alarm eşikleri, motorun geçmiş verileri ve istatistiksel hesaplamalar ile Pdmechanics tarafından oluşturuldu. Tesiste bulunan SCADA sistemi elektrik motorunun toplam titreşim değerini mm/s rms cinsinden takip ediyor. Pdmechanics ise, arızaları erken safhada tespit edebilmek için ham titreşim verisi üzerinden zaman dalga formu, frekans spektrumu ve zarf analizlerini de gerçekleştiriyor.

Çimento fabrikasında üretim devam ederken, Pdmechanics elektrik motorunun dış yatağında, 0.5 Hz – 10 Khz arası yüksek frekans bandında alarm eşiğinin üzerinde ivme tespit etti (Şekil 1). Tesis işletme ekibi ise SCADA sisteminden uyarı almıyordu; elektrik motoru yataklarının 1 kHz altındaki toplam titreşim hızı (mm/s rms) sabitti ve alarm eşiğinin altındaydı (Şekil 2).

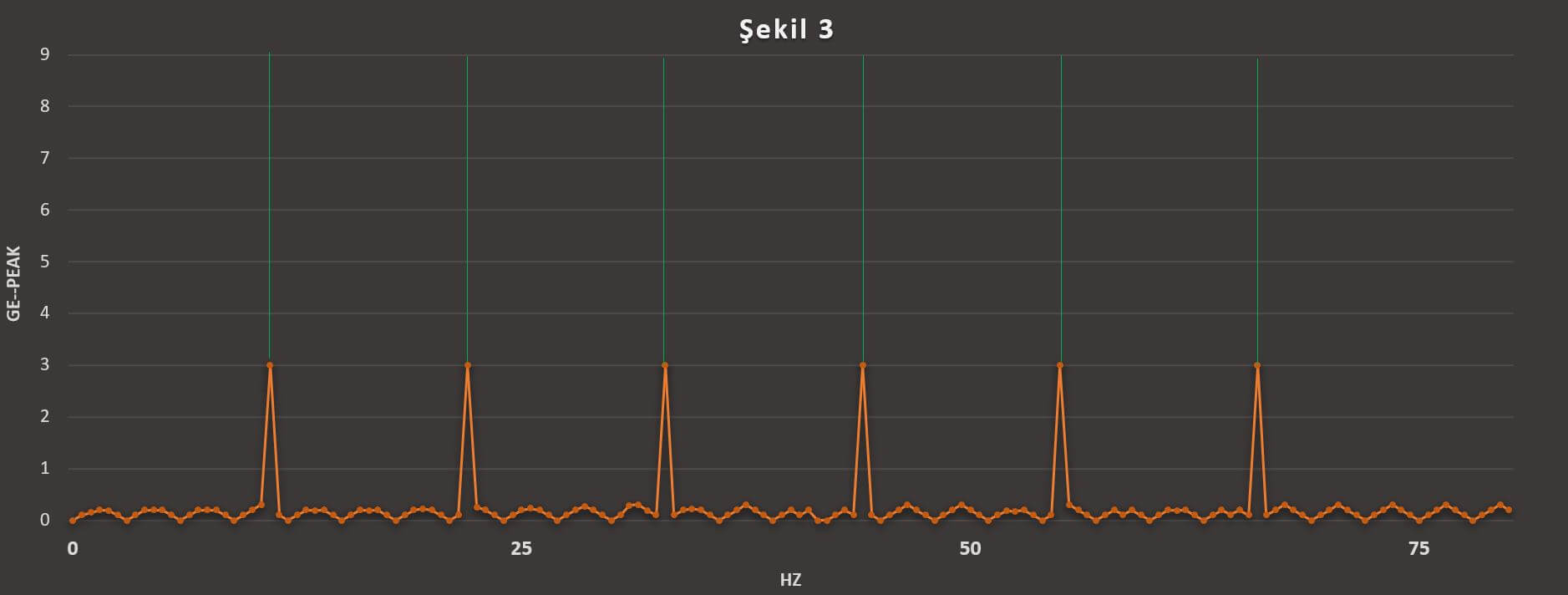

Pdmechanics mühendisleri, yüksek ivmeleri tespit ettikten sonra, ölçülen ivmenin tekrarlı olup olmadığını ve hangi frekansta tekrarladığını görmek için zarf analizini kullandı. Şekil 3’teki zarf spektrumu, rulmanın çınlama sıklığının dış bilezik arıza frekansına denk geldiğini ve dolayısıyla rulman dış bileziğinde arıza başladığını gösterdi.

Sonuç

Zarf analizi özellikle rulman ve dişlilerdeki erken safha arızaları tespit etmek için kullanılmaktadır. Kestirimci bakımın önemli bir uygulamasıdır. Pdmechanics, zarf analizi neticesinde teşhis ettiği rulman arızasını müşteriye bildirdi ve bir sonraki bakım duruşuna kadar trend artışlarını düzenli takip etti. Pdmechanics’in erken safhadaki arıza teşhisi ile bakım ekibi üretimi etkilemeyecek bir bakım faaliyetini organize etmek için zaman kazandı ve oluşabilecek herhangi bir makine hasarının da önüne geçti.