Müşteri

Göktepe Su Temin Projesi, endüstriyel amaçlı su sağlamak amacıyla gerçekleştirilmiş kritik bir yatırım. Proje kapsamında nehirden alınan ham su, arıtma tesisi ve pompa istasyonu vasıtasıyla iki santral, bir rafineri, bir çimento ve bir çelik fabrikasına proses suyu olarak iletilmekte. Pompa istasyonunda yüksek basınç altında çalışan santrifüj pompalar ve orta gerilim elektrik motorları kritik öneme sahip. Sanayi tesislerinin su tüketimini karşılamak için pompa istasyonunun 7/24 çalışır durumda olması gerekiyor.

İhtiyaç

Projenin İşletme Müdürü Gürkan Erden, “Pompa istasyonunun güvenilirliğini artırıp plansız makine duruşlarını en aza indirmek başlıca hedefimizdi.” diyor. “Periyodik kontroller ile makinede gelişen arızaları erken tespit etmek mümkün değildi. Düzenli manuel ölçümlerde ise makine genel titreşiminde bir artış görülse de sorunun kaynağı hakkında bir içgörü elimizde yoktu. Sorunun ne olduğunu tespit etmek için bakım ekibinin çalışmaları günler alabiliyordu.”

Rulman arızaları, mekanik gevşeklik ve rotor sürtünmesi yüksek basınç altında çalışan pompalarda geçmişte karşılaşılan arızalar. Zamanında müdahale edilmeyen arızalar dolayısıyla fan ve şaft gibi kritik parçalarda görülen ikincil hasarlar ile pompaların haftalarca devre dışı kaldığı durumlar mevcut. Tesis bu noktada makinelerin güvenilirliğini artıracak ve başarılı bir kestirimci bakım uygulamasına olanak verecek bir çözüm arayışına girdi.

Çözüm

Pdmechanics’in sadece bir sensör ya da yazılım yerine komple arıza teşhis hizmeti sunan makine sağlığı çözümü proje gereksinimlerini karşıladı. Çözüm ile müşterinin ilave hizmet sağlayıcılarına, danışmanlara ya da eğitimlere ihtiyacı kalmadı. Pdmechanics, IoT sensörler ile pompalardan düzenli topladığı titreşim ve sıcaklık verisini bulut platformunda analiz ederek anomali tespitlerinde bulunuyor. Makineye özel oluşturulan titreşim imzaları, alarm kriterleri ve anahtar performans göstergeleri ile ilk beş aylık dönemde sekiz adet kritik arıza erken safhada tespit edildi ve bakım önerileri Pdmechanics tarafından müşteriye bildirildi. Pdmechanics web platformundaki interaktif bildirimlere ilaveten Pdmechanics mühendisleri analiz çıktıları ve bakım önerileri için tesis bakım ekibi ile düzenli iletişim halinde.

Pdmechanics ile rulman arızalarını ya da makine içindeki sürtünme, gevşeklik, kavitasyon gibi karşılaşılabilecek birçok sorunu aylar öncesinden tespit etmek mümkün. Bu durum özellikle termin süresi uzun yedek parçaların sipariş – stok yönetiminde ve pompa istasyonunda kapasite kaybı yaşanmamasında kilit rol oynuyor.

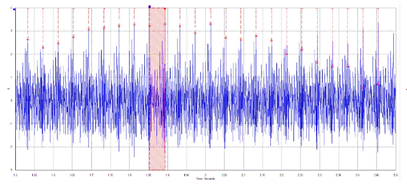

Örnek bir vakada, Pdmechanics pompa titreşim verilerinde darbe işareti sayılabilecek periyodik kuvvetler tespit etti. Sahadan gelen veriler üzerinde yapılan online zaman dalga formu ve frekans spektrum analizleri neticesinde pompa fanında bağlantı gevşekliği tespit edilerek müşteriye arıza bildirimi yapıldı. Pompa bakıma alındığında ise bakım ekiplerince mekanik gevşeklik doğrulandı ve gerekli aksiyonlar alındı. Pompa içindeki kuvvetler yarı yarıya azaltılarak ileride yaşanabilecek arızaların önüne geçildi ve makine ömrü korundu.

Sonuç

Pdmechanics’in Covid-19 pandemisi sırasında başladığı projede sahada azalan insan gücüne rağmen tesis güvenilirliği yüksek seviyede tutuldu ve kritik makineler sürekli takip edildi. Pdmechanics’in arıza teşhisleri ile plansız duruşların önüne geçilerek yıllık 150.000 USD üzeri maliyet tasarrufu sağlandı.