Kestirimci bakım son zamanlarda tesislerin artan verimlilik ihtiyacıyla daha sık şekilde anılır hale geldi. Tesisler artan rekabet ortamında sadece satışlarını artırmaya çalışmıyor, aynı zaman maliyetlerini de kısmaya ve kaynaklarını efektif bir şekilde kullanmaya çalışıyorlar. Bu noktada kestirimci bakım gerek üretim artışı gerekse maliyet tasarrufu konusunda tesislere fayda sağlayan bir uygulama.

Tesislerde uygulanan bakım metotları arasında kestirimci bakım farklı teknikleri ve uzmanlık gereksinimleri ile belki de en çok açıklama isteyen metot. Son zamanlarda Endüstri 4.0 ile birlikte görülen gerek sensör teknolojileri gerekse analitik yöntemlerdeki gelişmeler kestirimci bakımı tesisler için daha etkili ve güçlü bir araç halinde getirdi. Bununla birlikte yeni teknolojiler ile birlikte ortaya çıkan birçok yeni kavramında tesislere ve bakım ekiplerine açıklanması ihtiyacı doğdu. Ekipmana ve prosese göre pratikte değişkenlik gösterebilen kestirimci bakım uygulamalarının genel hedefi üzerinden gidilerek bir tanımlama yapılabilir.

Kestirimci Bakım Nedir ?

Kestirimci bakım ekipmanda gelişen arızaları meydana gelmeden tespit edip önlem alabilmeyi amaçlayan bir bakım türüdür. Ölçüm teknikleri ve veri analizi kullanılarak bakım gerekliliği belirlenir. Böylece işletmelerin operasyonlarını daha etkili bir şekilde yürütmeleri sağlanır.

Artan rekabet ortamı sanayi tesislerini daha verimli üretim süreçlerine yönlendiriyor. Verimliliğin önündeki en önemli sorunlardan biri ise plansız üretim duruşları. Pazar araştırmalarına göre plansız duruşların dünya genelinde endüstriye yarattığı yıllık maliyet 1 Trilyon USD. Sektörler ortalaması olarak her sanayi tesisi yılda 17 gün plansız duruş yaşıyor. Bu noktada tesislerin plansız duruşlarını azaltıp makine güvenilirliğini artıran kestirimci bakım önem kazanıyor.

Kestirimci bakım ve önleyici bakım genellikle kıyaslanan farklı iki metottur. Kestirimci bakımın geleneksel önleyici bakıma göre avantajı bakım planlamalarının makine durumuna göre yapılmasıdır. Makineden toplanan verilerin değerlendirilmesi ile makine sağlıklı durumda iken gereksiz ve pahalı bakımlar yapılmazken, arıza tespit edilen bir makineye de zamanında müdahale edilebilir. Erken arıza teşhisleri ile bakım planlamalarını, yedek parça stok yönetimini ve bakım esnasında harcanacak adam-saat gibi operasyonel unsurları optimize etmek mümkündür. Elbette kestirimci bakım uygulanacak ekipman belirlenirken ekipmanın kritiklik seviyesi ve yatırım getirisi göz önünde bulundurulmalıdır. Tesis içinde kestirimci ve önleyici bakım uygulamalarının paralel yürütülmesi, farklı ekipmanlara farklı bakım metotlarının uygulandığı hibrit bir yaklaşım olması mümkündür.

Kestirimci Bakım Uygulamaları

Endüstriyel alanda birçok farklı kestirimci bakım teknikleri kullanılmaktadır. Farklı sanayi tesislerinde farklı ihtiyaçlara göre kestirimci bakım örnekleri görmek mümkündür. Endüstri 4.0 ile kestirimci bakım uygulamaları da ciddi gelişmeler katetmiştir. Gelişen sensör teknolojileri ve kestirimci bakım yazılımları ile elde edilen faydalarda artış olmuştur. Titreşim analizi, yağ analizi ve termografi ekipman sağlık durumunu belirlemede yaygın kullanılan tekniklerdir. Nesnelerin interneti (IoT) teknolojileri kapsamında birçok kablosuz sensör de artık tesislerde kullanılmaktadır. Kablosuz sensörler pratik kurulumu ve düzenli veri aktarımı sayesinde tesis içinde birçok noktanın takibini kolaylaştırmıştır.

Kestirimci Bakımda Vibrasyon Analizi

Kestirimci bakımda vibrasyon analizi, üretimde görevli ekipmanların durumunu değerlendirmek için oldukça etkili bir yöntemdir. Bu analiz ile ekipmanın olası arızalarını önceden belirleyebilmek için vibrasyon ölçümleri yapılır. Vibrasyon analizi, özellikle fan, pompa, motor ve kompresörler gibi dönen ekipmanlarda yaygın olarak kullanılır. Zaman dalga formu ve frekans spektrum analizleri sayesinde ekipman içinde gelişen arızanın tipini de belirlemek mümkündür. Ekipmanların konumu, ihtiyaç duyulan veri tipi ve hedeflenen ölçüm sıklığına göre farklı tip sensör ve durum izleme sistemi çözümleri piyasa mevcuttur.

Fanlar ve rüzgâr türbinleri gibi dönen ekipmanlarda kestirimci bakım, genellikle vibrasyon analizi, sıcaklık ölçümü ve yağ analizi gibi yöntemlerle yapılır. Sıcaklık ölçümü, ekipmanın aşırı ısınmadığını kontrol etmek için kullanılır, bu da aşırı yüklenme veya yağlama eksikliği gibi potansiyel problemleri gösterebilir. Geniş bir alanda dağınık şekilde bulunan rüzgâr türbini gibi ekipmanlar bulut tabanlı yazılımlar ile merkezi şekilde takip edilebilir.

Kestirimci Bakımın Faydaları

Kestirimci bakım yöntemi sayesinde işletmeler ekipmanlarının ömrünü uzatabilir, enerji tasarrufu sağlayabilir ve üretim verimliliğini artırabilirler. Kestirimci bakımın faydalarını aşağıda beş temel başlık altında özetlemek mümkündür:

Üretimde Artış

Düzenli ölçümler aracılığıyla takip edilen makine performans göstergeleri ile makine içinde gelişen arızalar erken aşamada tespit edilir ve regresyon analizleri ile makine sağlığının geleceğe yönelik gidişatı belirlenir. Vibrasyon ve yüzey sıcaklığı gibi makine parametrelerine ilaveten arıza tipine göre gerektiğinde fabrika proses ve ortam verisi de kullanılabilir. Yapılan analizler neticesinde ekipman içerisinde gelişmekte olan arızalar erken aşamada tespit edilerek gerekli bakım aksiyonları arıza meydana gelmeden alınır ve üretim tesisinde %10’a varan üretim artışları sağlanır. Üretimde elde edilebilecek artış oranları ile kestirimci bakımın önemi ortaya çıkmaktadır.

İşletme ve Bakım Maliyetlerinde Azalma

Arızanın tespit edilmesi ve kalan ömür hesaplamaları (prognostik) ile optimum bakım planlaması gerçekleştirilebilir. Makine henüz durdurulmadan gerekli bakım aksiyonları belirlendiği için bakım süresince harcanan adam-saat ve efor azalır. Ayrıca arıza meydana gelmesi durumunda yaşanabilecek ikincil hasarlar engellenerek makine ömründe %20’yi aşan iyileştirmeler sağlanır.

Makine durumundan bağımsız şekilde gerçekleştirilen periyodik bakım uygulamalarına kıyasla kestirimci bakım ile gereksiz bakım harcamalarının önüne geçildiği için üretimde görevli kritik makinelerin bakım masrafları da azaltılır. Büyük makine parkuru olan tesislerden yedek parça stoğu ve tedarik süreçleri optimize edilir.

Plansız duruş esnasında fabrikadaki birçok genel gider kalemi de sanki üretimde sorun yokmuş gibi devam etmektedir. Bakım harcanan eforda azalma, daha az stok maliyeti ve plansız duruş kaynaklı ekstra giderler değerlendirildiğinde kestirimci bakımın işletme ve bakım maliyetlerinde ortalama %15 tasarruf sağladığı belirtilebilir.

Çalışan Güvenliği

Gelişen IoT sensörler ve uzaktan durum izleme sistemleri ile bakım ekiplerinin tehlikeli ortamlarda bulunma sıklığı azalır. Sensörlerden düzenli veri aktarımı ile hem personel güvenliği hem de üretim güvenilirliği artırılır. Çalışan güvenliği tesis üretim ve bakım süreçlerinde dikkate alınması gereken en önemli kriterdir. Sorun tespit edilen makinelere yapılacak zamanında müdahale ile arıza meydana gelmeden önlenir ve makine arızası sonucu tesiste yaşanabilecek çalışan güvenliği için risk teşkil edebilecek durumların önüne geçilir. Çalışan güvenliğinin sağlanması adına kestirimci bakımın önemi her gün daha da artmaktadır.

Enerji Tasarrufu

Kestirimci bakım ile makine içindeki hasarlı parçalar ya da proses kaynaklı sorunlar tespit edilerek makinelerin daha verimli çalışmasına olanak sağlanır. Makinenin eskimiş veya hasar almış parçaları değiştirilerek ya da proses kaynaklı sorunlar giderilerek daha düşük enerji tüketimi sağlanır. Örnek arıza tipleri olan hizasızlık, kavitasyon ya da rotor sürtünmesi vibrasyon analizleri ile tespit edilebilir. Makine özelinde gerçekleştirilen verimlilik iyileştirmeleri tesis geneline yansıtıldığında yüksek yatırım getirisi oluşturur ve kestirimci bakımın önemi enerji verimliliğinde de görülür.

Daha Düşük Karbon Emisyonu

Ekipmanda gelişen arızalar zaman içinde üretim kalitesini de etkileyebilir. Bu noktada son kullanıcı tarafından kabul edilemeyecek ürünlerin tesislere maliyeti olduğu gibi kullanılmayacak bu ürünlerin imalatı sırasında harcanan enerji de tesisin karbon salınımında gereksiz bir artışa sebebiyet verir. Bu durum özellikle yüksek sıcaklıkta üretim gerçekleştiren çimento ya da metal sektörleri için kritik önemdedir. Hatalı üretim sırasında harcanan enerji, tesisin duruşu ve prosesin tekrardan üretime hazır hale getirilmesi tesisin karbon salınımında ciddi artışa sebebiyet verebilir. Kestirimci bakım ile ekipmanda gelişen arızalar erken aşamada tespit edilerek ürün kalitesini etkileyecek sorunlar tespit edilebilir.

Kestirimci Bakım Nasıl Yapılır?

Tesis içinde bir kestirimci bakım programı yürütmek için öncelikle meydana gelebilecek arızalar ile üretimde duruş ya da stres yaratacak kritik ekipmanlar belirlenmelidir. Ekipmanların çalışma koşulları ve arıza modları değerlendirilerek toplanması gerekli veri tipleri belirlenmelidir.

Veri tipi ile birlikte diğer önemli bir konu da veri toplama sıklığıdır. Ekipmanın çalışma koşulu ve önem derecesine göre günlük, saatlik ya da online sistem olarak adlandırılan ve anlık veri toplama kabiliyeti olan sistemler tercih edilebilir. Burada ekipmanda gelişme beklenen arızanın meydana gelme hızı da önemli bir karar faktörüdür. Yüksek yatırım getirisi sağlayan verimli bir kestirimci bakım projesi için bu değerlendirmelerin yapılması ve uygun sistemin temini önem arz etmektedir.

Kestirimci bakım uygulamalarında pilot projeler önemlidir. Kritik ekipmanlar üzerinden gerçekleştirilen kestirimci bakım pilot projeleri ile elde edilen çıktı ve yatırım getirisi daha somut bir şekilde değerlendirilebilir ve ölçülen faydaya göre tesis içindeki kestirimci bakım uygulamasının kapsamı artırılabilir. Pilot proje için ekipman seçiminde arıza çıkarması muhtemel makinelerin tercihi sistemin çalışmasının ve getirisinin kontrolü için kritik önemdedir.

Veri toplama ve analizinde sorumlu personel için eğitimler sunan ve bu eğitimler sonucu sertifikasyon veren kurumlar mevcuttur. Alınan sertifikalar sayesinde personelin ilgili kestirimci bakım uygulaması için gerekli bilgi birikimi ve tecrübesi ispatlanır ve bakım çalışmasının belirli bir kalitede yapılacağı teyit edilir. Gerekli eğitim ver sertifikalara sahip olmayan bakım personelinin yapacağı çalışmalar gerek tesis güvenilirliği gerekse çalışan güvenliği açısından risk oluşturabilir. Dolayısıyla tesislerin bakım ekiplerine gerekli eğitim programlarını sağlamaları kısa vadede bir masraf gibi değerlendirilmemeli, tesisin verimliliğini ve üretim güvenilirliğini güvence altına alan bir yatırım olarak görülmelidir.

Kestirimci Bakım İçin Sensör ve Yazılım Temini Tek Başına Yeterli Değil

Başarılı bir kestirimci bakım uygulaması için yeterli sıklıkta ölçüm ile veriden anlamlı çıktı elde edilmeli. Hali hazırda endüstride uygulanan aylık manuel ölçümler tesislerin kritik makineleri için yeterli seviyede güvenilirlik sağlamazken, belirli sabit alarm limitlerine dayalı geleneksel trend takipleri ise erken safha arıza teşhislerinde ve arıza kaynağını belirlemede yetersiz kalıyor.

Toplanan veriden anlamlı çıktı elde edebilmek için ileri seviye veri analitiği çözümlerinin uygulanması gerekli. Pazar araştırmalarına göre endüstriyel tesislerin büyük bir çoğunluğu toplanan veriden anlamlı çıktı elde edebilmek için veri analizi konusunda desteğe ihtiyacı olduğunu belirtiyor. Bu noktada endüstri 4.0 ile gelişen IoT sensör, bulut hesaplama ve makine öğrenmesi teknolojileri daha verimli kestirimci bakım uygulamalarını mümkün kılmakta, manuel insan kontrolü ile tespit edilmesi zor olan arıza sinyalleri otomatize bir şekilde yazılımlar tarafından tespit edilebilmektedir. Uzman personel yetiştirmenin zaman ve yatırım istediği koşullarda makine öğrenmesi tabanlı veri analitiği çözümleri tesislerin ihtiyaç duyduğu verinin anlamlandırılması alanında hizmet sunuyor.

Kestirimci Bakım İçin Pdmechanics Çözümü

Pdmechanics, yalnızca sensor ya da yazılım tedariği yerine; veri toplama, durum izleme, anomali tespiti ve uzman desteği sunan bütüncül bir makine sağlığı çözümü sunar.

Pdmechanics makine titreşim, sıcaklık ve gerektiğinde proses verisini online analiz ederek makine içinde gelişen sorunları erken aşamada, arıza meydana gelmeden haftalar hatta aylar öncesinden tespit edebilir. Bu durum özellikle kimya, ilaç, çimento, kağıt, otomotiv, enerji ve gıda gibi büyük hacimli ve sürekli üretim yapan tesislerdeki pompa, elektrik motoru, dişli kutusu, CNC, kompresör, fan, konveyör bantlar ya da prosese özel imalat makinaları gibi dönen ekipmanların güvenilirliğini artırır.

Pdmechanics’in Amazon ve Microsoft Azure servis sağlayıcılarını kullanan ve kendi web API altyapısına sahip platformu pratik bir veri aktarım çözümü sunar, tesislerin ERP sistemleri ile entegre edilebilir.

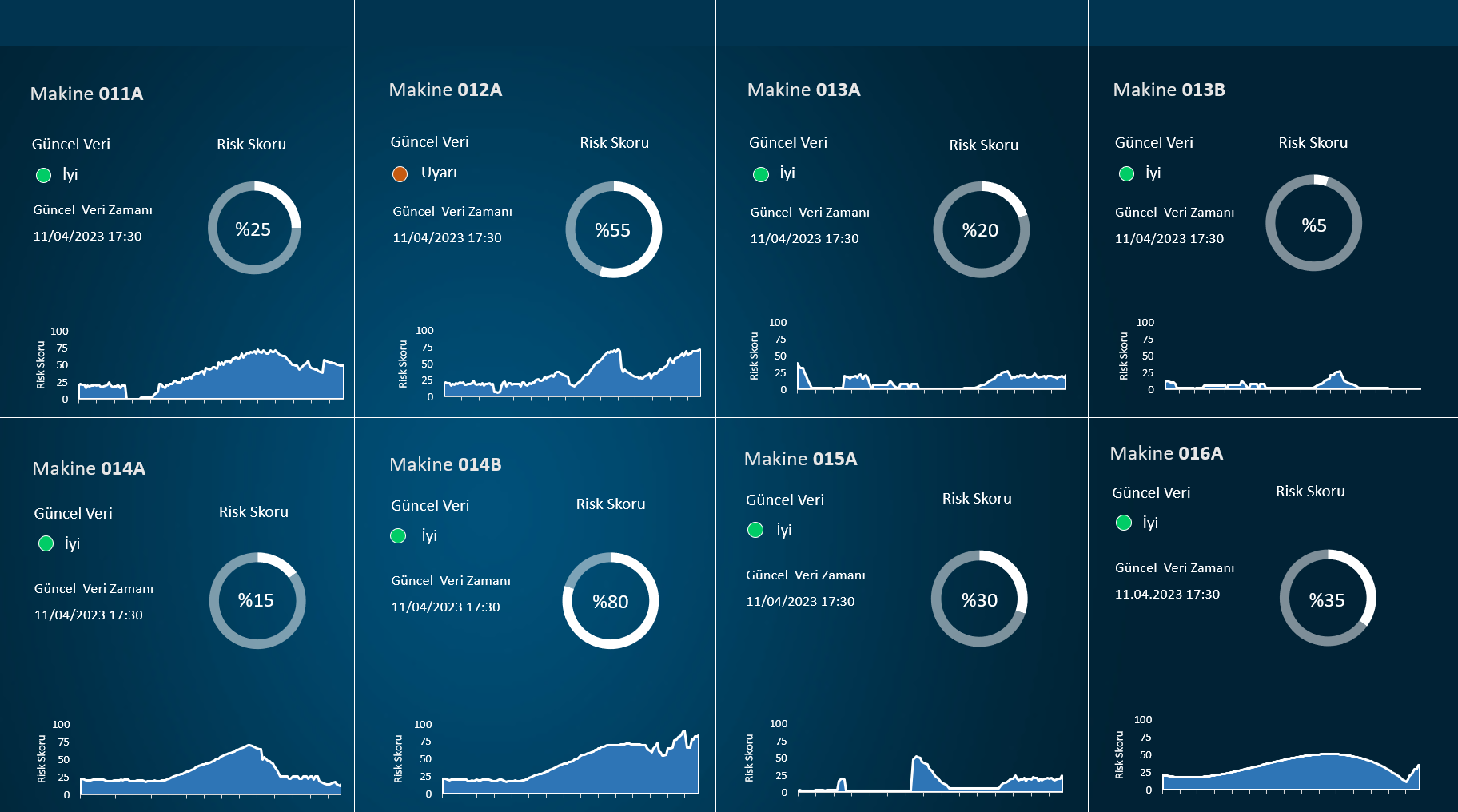

Pdmechanics IoT sensörler ile tesisten topladığı verileri web platformunda makine öğrenmesi algoritmaları ile işleyerek makineye özel uyarı kriterlerini otomatik oluşturur. Bu sayede tesis genelinde takip edilen makinelere özel uyarı kriterleri ölçeklenebilir şekilde elde edilir. Gelen veriler üzerinde makine öğrenmesi algoritmaları ile anomali tespitleri yapılarak makine risk skorları hesaplanır. Bu şekilde tespit edilen anomalilere göre her bir makineye özel risk skoru kullanıcıya sunularak optimum bakım planlamalarına olanak sağlanır. Detaylı frekans spektrum ve zaman dalga formu analizleri ile de rulman arızası, balanssızlık, rotor sürtünmesi, kavitasyon, yağsızlık, hizasızlık, rezonans ve elektrik motoru arızası gibi sorunların ya da makine tasarımına özel arızaların veride bıraktığı izler taranır. Pdmechanics web platformu üzerinden kullanıcılar Pdmechanics mühendisleri ile online iletişim kurup güncel veri trendleri ve arıza bildirimlerine ilişkin bilgi alabilir.

İşletmeler İçin Kestirimci Bakım Hizmetinin Önemi

estirimci bakımda kullanılan titreşim analizi, yağ analizi ya da termografi gibi yöntemler uzmanlık isteyen alanlar olup tesisler bu konularda firma içi uzman ekipler kurabilir ya da hizmet sağlayıcıyı firmalardan destek alabilir. Firma içi kaynakların ayrılması durumunda uzman personel yetiştirilmesi ve süreklilik, uygulanan kestirimci bakım projesinden verim alınabilmesi için önem arz eder.

Günümüzde tesislerin yaşadığı önemli bir sorun da nitelikli ve tecrübeli personelin zaman içinde emekli olmasıyla yerine yeterli iş gücünün bulunamaması ve dolayısıyla firma içinde gerekli uzman ve tecrübeli kadronun istihdam edilememesidir. Bu noktada makine öğrenmesi tabanlı kestirimci bakım uygulamaları bir çözüm sunabilir. Bu tarz algoritma çözümleri firma içerisinde zaman içinde biriken tecrübe muhafaza edilebilir.

Detaylı bilgi için bizimle iletişime geçebilirsiniz.